设备说明

针对钻探设备失效的原因进行分析发现,大部分原因是由于设备磨损造成的,按照不同的磨损机理,磨损形式主要由:磨料磨损、黏着磨损、疲劳磨损和微动磨损。

采用福世蓝高分子修复技术可以现场操作,有效提升了维修效率,降低了维修费用和维修强度。相比传统技术,高分子复合材料既具有金属所要求的强度和硬度,又具有金属所不具备的退让性(变量关系),通过"模具修复”、“部件对应关系”、“机械加工”等工艺,可以确保修复部位和配合部件的尺寸配合。同时,利用复合材料本身所具有的抗压、抗弯曲、延展率等综合优势,可以有效地吸收外力的冲击,化解和抵消轴承对轴的径向冲击力,并避免了间隙出现的可能性,也就避免了设备因间陈增大而造成的次磨损。

在技术条件允许的情况下使用高分子复合材料技术针对设备的传动部位磨损问题进行修复,既符合当前“再制造”形势的要求,又可以缩短企业停机时间、节约更换成本,达到为企业创造经济效益的目的。

某石油企业链轮轴及减速机轴承室出现磨损问题,其中链轮轴承位轴颈120mm。宽度300mm,键配合,键槽轻微磨损;轴承室磨损的减速机材质铸铁,无法进行焊修,由于企业之前采用镶套方式进行修复,因此磨损量较大,共计两个轴承孔,该轴承室,直径220mm。磨损宽度90mm,磨损量边5mm。

修复工艺

由于链轮磨损量小,且均匀,因此针对链轮轴磨损问题采用“打麻点配合高分子复合材料工艺”进行修复,具体工艺如下:

(1)现场确定单边磨损量,且核实是否磨损均匀;

(2)表面处理:烤油、清洗、打磨;

(3)使用样冲根据单边磨损量打出麻点,麻点高度尽可能一致,且均匀;

(4)空试麻点:确保麻点高度合适;

(5)刷凃脱模剂:轴承内圈刷803脱模剂,晾干备用;

(6)调和涂抹材料:按比例调和材料,均匀涂抹于轴表面;

(7)装配:直接安装轴承;

(8)固化:等待待料固化,24℃/24h材料温度每上升11℃固化时间缩短一半

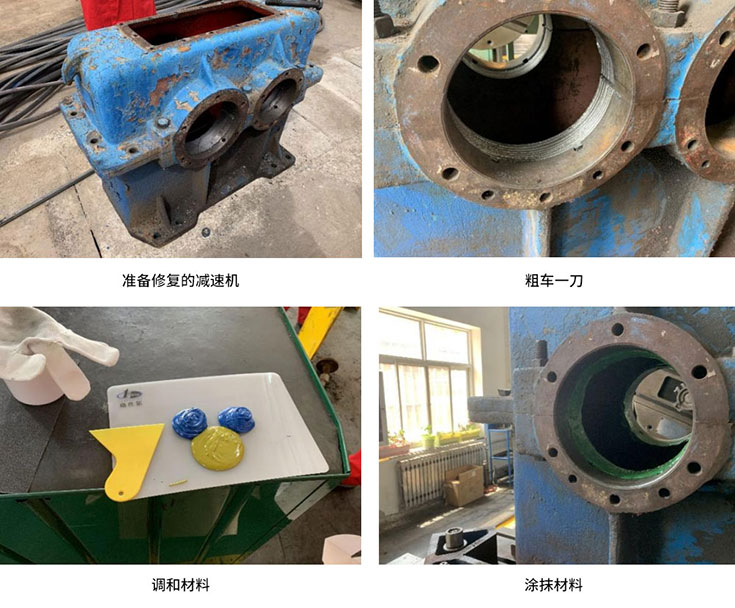

针对此次减速机轴承室磨损问题采用机加工修复工艺进行修复,具体工艺如下:

(1)先现场测量轴承室的实际尺寸,再次确认单边磨损尺寸;

(2)预车一刀,使得单边磨损量为0.8mm,并对表面粗化处理(车一刀螺纹);

(3)表面清洗:使用无水乙醇(99.7%)清洗表面;

(4)按照2:1调和2211F高分子材料,直至无色差;

(5)涂抹高分子材料,分多次涂抹,材料厚度要大于轴的基准尺寸,留出加工余量(注:首遍要薄薄一层,确保材料压入每一个微孔);

(6)涂抹材料后自然固化或者加热固化(加热温度保持在40-60℃);

(7)材料固化后,机加工出轴承室的基准尺寸,

(8)机加工修复完成后,热装轴承。

链轮轴修复过程

减速机轴承室修复过程

SOLUTION

SOLUTION

Partner

Partner